การพัฒนาจึงหยุดไม่ได้

COURSES HIGHLIGHT

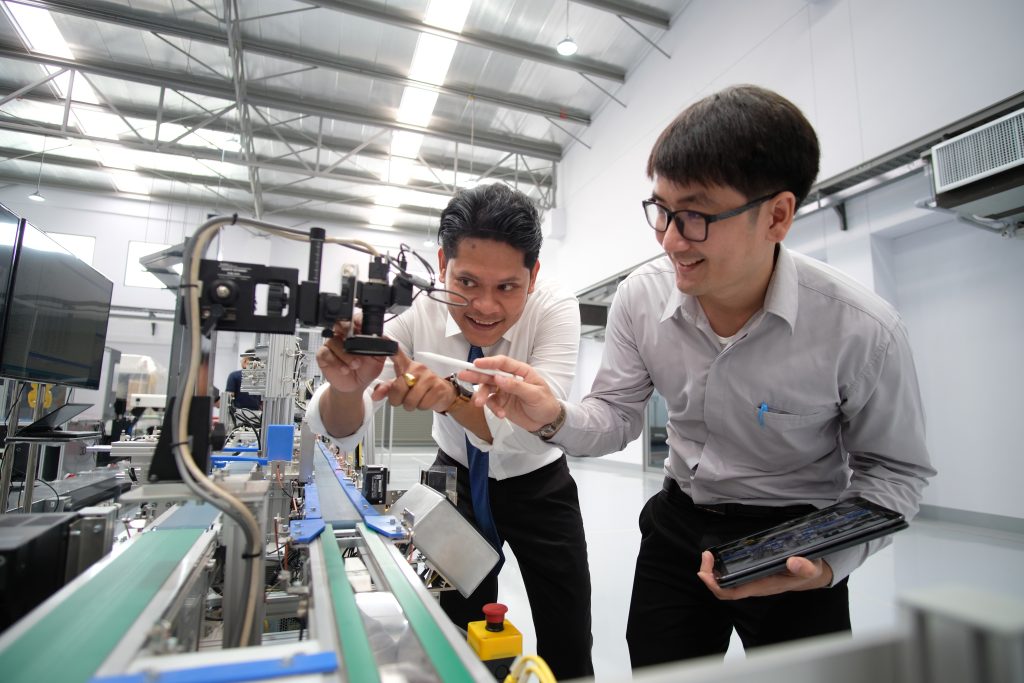

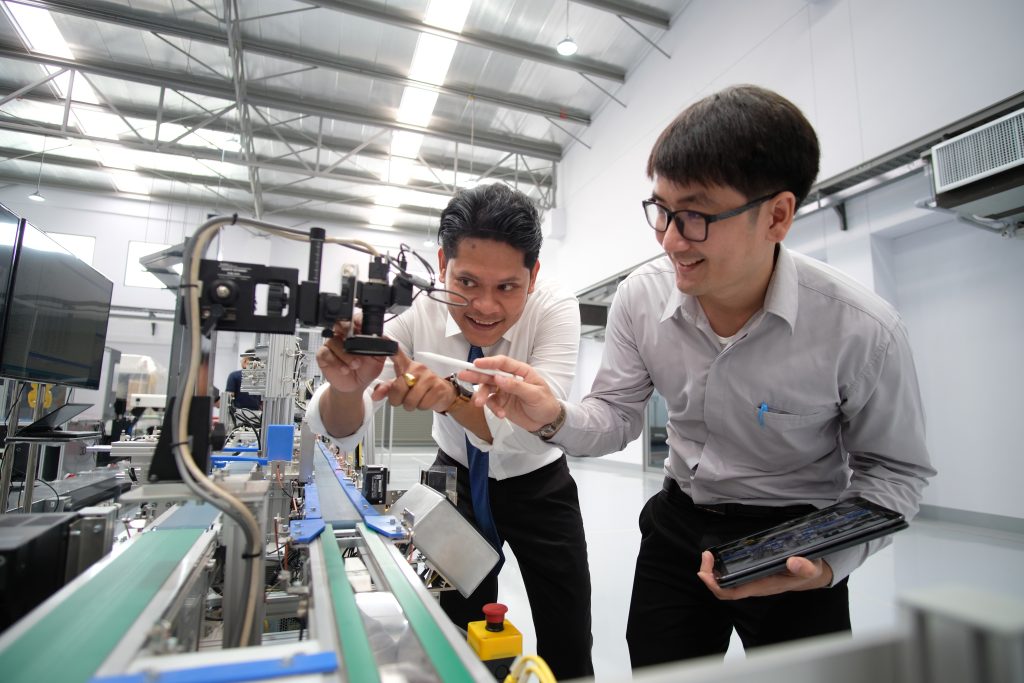

แหล่งฝึกอบรมเชิงปฏิบัติด้านการผลิตขั้นสูง สู่การนำไปใช้งานได้จริง

สถาบันเทคโนโลยีการผลิตสุมิพล แหล่งพัฒนาบุคลากรทางด้านทักษะฝีมือแรงงานให้มีความรู้ความเข้าใจในหลักสูตรการผลิตสาขาต่างๆ ตรงความ ต้องการของภาคอุตสาหกรรมในยุค 4.0 สามารถใช้เครื่องจักรกลที่ทันสมัยอย่างมีประสิทธิภาพ การฝึกอบรมเน้นการสาธิตและการปฏิบัติ ให้แก่วิศวกร ช่างเทคนิคในภาคอุตสาหกรรม

IN COLLABORATION WITH

GOVERNMENT AND PRIVATE ORGANIZATIONS

“พัฒนาทักษะด้านเทคโนโลยีการผลิตตรงความต้องการอุตสาหกรรม 4.0”

UP-SKILL & RE-SKILL FOR

INDIVIDUALS

ประโยชน์สำหรับบุคคล

DEVELOP PERSONNEL FOR ORGANIZATIONS

ประโยชน์สำหรับองค์กร

PREPARE THE WORKFORCE OF THE FUTURE

ประโยชน์สำหรับภาคการศึกษา

BLOG

NEWS

MANUFACTURING TECHNOLOGY PARTNERS